Thất thoát nhiệt trên đường ống công nghiệp không chỉ gây lãng phí năng lượng khổng lồ mà còn ảnh hưởng đến hiệu quả vận hành và an toàn lao động. Việc xác định chính xác các điểm rò rỉ nhiệt là bước đầu tiên và quan trọng nhất để triển khai các giải pháp cách nhiệt, bảo ôn phù hợp, từ đó tối ưu hóa chi phí và nâng cao tuổi thọ hệ thống.

Hãy cùng tìm hiểu 3 phương pháp hiệu quả nhất để “bắt bệnh” cho hệ thống đường ống của bạn.

Tại sao phải kiểm soát thất thoát nhiệt trong công nghiệp?

Trong các hệ thống đường ống dẫn hơi, dầu nóng, hóa chất, thất thoát nhiệt gây ra những tổn thất đáng kể. Việc này không chỉ làm tăng chi phí năng lượng để duy trì nhiệt độ môi chất mà còn tiềm ẩn nhiều rủi ro:

- An toàn lao động: Bề mặt đường ống quá nóng có thể gây bỏng cho công nhân vận hành.

- Hiệu quả sản xuất: Nhiệt độ không ổn định ảnh hưởng trực tiếp đến chất lượng sản phẩm và sự ổn định của toàn bộ quy trình.

- Độ bền thiết bị: Chênh lệch nhiệt độ lớn có thể gây giãn nở, co ngót vật liệu, làm giảm tuổi thọ của đường ống và các phụ kiện.

Vì vậy, kiểm tra và xác định các điểm yếu trên lớp vỏ cách nhiệt là một hạng mục bảo trì không thể bỏ qua.

3 Phương pháp xác định vị trí thất thoát nhiệt hiệu quả

Tùy thuộc vào quy mô, độ phức tạp của hệ thống và yêu cầu kỹ thuật, các kỹ sư có thể áp dụng một hoặc kết hợp các phương pháp sau đây.

1. Quét ảnh nhiệt (Thermal Imaging)

Đây được xem là phương pháp hiện đại, trực quan và chính xác nhất hiện nay.

- Cách thức hoạt động: Sử dụng camera hồng ngoại (thermal camera) để quét toàn bộ bề mặt hệ thống. Thiết bị sẽ ghi lại bức xạ nhiệt và chuyển thành hình ảnh màu (bản đồ nhiệt). Các vùng có gam màu nóng (đỏ, cam, vàng) thể hiện nhiệt độ cao bất thường, chính là những vị trí đang thất thoát nhiệt.

- Ưu điểm:

- Nhanh chóng & Toàn diện: Khảo sát được khu vực rộng lớn trong thời gian ngắn mà không cần tiếp xúc trực tiếp.

- Trực quan & Chính xác: Bản đồ nhiệt cung cấp dữ liệu rõ ràng, giúp dễ dàng khoanh vùng và đánh giá mức độ nghiêm trọng.

- An toàn: Có thể thực hiện kiểm tra ngay cả khi hệ thống đang vận hành bình thường, không làm gián đoạn sản xuất.

- Ứng dụng: Lý tưởng cho việc kiểm tra định kỳ các hệ thống đường ống phức tạp, van, mặt bích, khớp nối và các thiết bị khác.

2. Dùng nhiệt kế tiếp xúc hoặc súng đo nhiệt hồng ngoại

Phương pháp này mang tính thủ công hơn nhưng vẫn rất hữu ích để kiểm tra các điểm cụ thể.

- Cách thức hoạt động: Kỹ thuật viên sử dụng nhiệt kế tiếp xúc hoặc súng đo nhiệt hồng ngoại (infrared thermometer) để đo nhiệt độ bề mặt tại các điểm nghi ngờ hoặc các vị trí trọng yếu như van, co, cút, mặt bích.

- Ưu điểm:

- Chi phí đầu tư thiết bị thấp.

- Dễ sử dụng, không yêu cầu đào tạo chuyên sâu.

- Nhược điểm:

- Tốn nhiều thời gian và công sức, khó bao quát toàn bộ hệ thống.

- Dễ bỏ sót các điểm thất thoát nhiệt nhỏ hoặc ở vị trí khó tiếp cận.

3. Phân tích dữ liệu và tính toán kỹ thuật

Đây là phương pháp dựa trên lý thuyết truyền nhiệt và các thông số vận hành của hệ thống.

- Cách thức hoạt động: Các kỹ sư thu thập dữ liệu về nhiệt độ, áp suất tại đầu vào và đầu ra của một đoạn ống. Dựa trên thông số vật liệu, lớp cách nhiệt hiện có và lưu lượng môi chất, họ sẽ tính toán mức độ thất thoát nhiệt lý thuyết. Nếu kết quả thực tế chênh lệch nhiều so với lý thuyết, đoạn ống đó đang gặp vấn đề về cách nhiệt.

- Ưu điểm:

- Cung cấp cái nhìn tổng quan về hiệu suất năng lượng của cả hệ thống.

- Giúp đánh giá hiệu quả của lớp bảo ôn hiện tại để lên kế hoạch nâng cấp.

- Nhược điểm:

- Không xác định được vị trí rò rỉ nhiệt chính xác.

- Đòi hỏi chuyên môn kỹ thuật cao và phần mềm tính toán chuyên dụng.

Giải pháp khắc phục sau khi xác định điểm thất thoát nhiệt

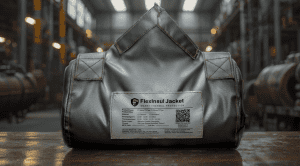

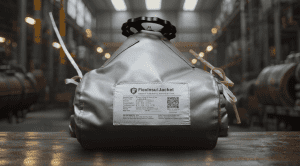

Sau khi đã khoanh vùng được các “điểm nóng”, bước tiếp theo là triển khai giải pháp cách nhiệt phù hợp. Đối với các vị trí phức tạp và cần bảo trì thường xuyên như van, mặt bích, khớp nối, bộ lọc, áo bảo ôn (removable insulation jacket) là lựa chọn tối ưu.

Áo bảo ôn được thiết kế may đo riêng cho từng thiết bị, mang lại nhiều lợi ích vượt trội:

- Hiệu quả cách nhiệt cao: Giảm thất thoát nhiệt đáng kể, giúp tiết kiệm chi phí năng lượng.

- Linh hoạt: Dễ dàng tháo lắp để bảo trì, sửa chữa thiết bị mà không làm hỏng vật liệu cách nhiệt.

- Tái sử dụng: Có thể sử dụng lại nhiều lần, mang lại hiệu quả kinh tế lâu dài.

- An toàn: Giảm nhiệt độ bề mặt, đảm bảo an toàn cho nhân viên vận hành.

Đầu tư vào việc xác định và khắc phục thất thoát nhiệt không chỉ là cắt giảm chi phí mà còn là một bước đi quan trọng hướng tới vận hành nhà máy an toàn, hiệu quả và bền vững.

Liên Hệ Tư VấnCâu hỏi thường gặp

Tại sao cần kiểm soát thất thoát nhiệt trong nhà máy?

Việc kiểm soát thất thoát nhiệt giúp tiết kiệm chi phí năng lượng, tăng cường an toàn lao động bằng cách giảm nhiệt độ bề mặt thiết bị, và đảm bảo quy trình sản xuất ổn định hơn.

Phương pháp nào xác định thất thoát nhiệt chính xác nhất?

Quét ảnh nhiệt bằng camera hồng ngoại là phương pháp chính xác, nhanh chóng và toàn diện nhất, cho phép phát hiện mọi điểm nóng bất thường trên toàn bộ hệ thống mà không cần dừng hoạt động.

Áo bảo ôn là gì và lợi ích của nó?

Áo bảo ôn là lớp vỏ cách nhiệt được thiết kế riêng, có thể tháo lắp dễ dàng cho các thiết bị như van, mặt bích. Lợi ích chính là cách nhiệt hiệu quả, tiện lợi cho việc bảo trì và có thể tái sử dụng nhiều lần.

Khi nào nên thực hiện kiểm tra thất thoát nhiệt?

Doanh nghiệp nên thực hiện kiểm tra định kỳ (ví dụ: hàng năm), sau khi có sự thay đổi lớn trong hệ thống, hoặc khi nhận thấy chi phí năng lượng tăng đột biến không rõ nguyên nhân.

Có thể tự kiểm tra tổn thất nhiệt ở quy mô nhỏ không?

Có, bạn có thể sử dụng súng đo nhiệt hồng ngoại để kiểm tra các điểm dễ tiếp cận. Tuy nhiên, để có đánh giá toàn diện và chính xác, việc thuê một đơn vị chuyên nghiệp với camera nhiệt chuyên dụng được khuyến khích.